中国不锈钢产业八大产业集聚区

中国不锈钢产业已形成八大集群,分别是福建、山西、山东、上海、浙江、广东、江苏、广西不锈钢产业集群。

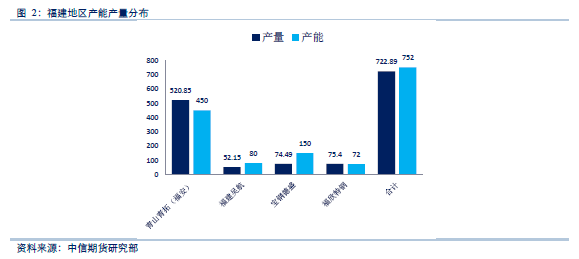

福建:青山集团的崛起带动了福建不锈钢产业的迅猛发展。从不锈钢产能来看,福建已经荣升为国内第一大不锈钢产业集群地。福建省已建成集镍铁加工、不锈钢冶炼、棒材热轧、板材热冷轧以及海运物流码头于一体的综合性不锈钢新材料产业园。

山西:山西省拥有最强不锈钢出口基地——太原不锈钢产业园。太原不锈钢产业园位于中国中部地区,具有承东启西、连接南北、承接沿海产业梯度转移、辐射全国的区位优势。该集群覆盖太原不锈钢产业园和太原钢铁(集团)有限公司园区。

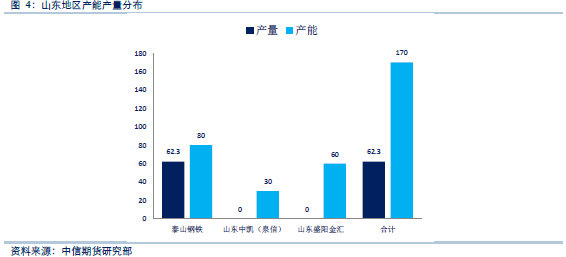

山东:山东拥有最大的铁矿石港口—日照港,也是镍铁原料生产基地,原料优势明显。从地理位置来看,山东地处华东区域,南北贯通,辐射华东和华北不锈钢消费市场。同时,山东省不锈钢餐厨制造品类较齐全,具有一定优势。

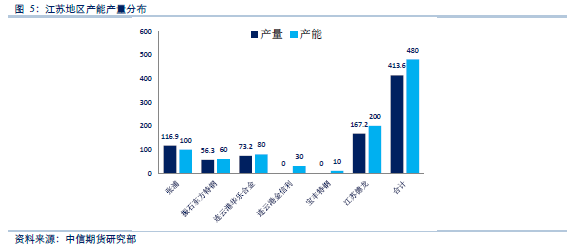

江苏:江苏省有中国最大不锈钢市场之一——无锡不锈钢市场,覆盖整个长三角和长江流域,市场腹地巨大,周边有不锈钢庞大消费强省市——江浙沪皖鲁等。江苏省不锈钢产品丰富,市场物流体系发达,有共同的区域品牌。其中,江苏德龙具有相当大的成本优势,拥有年产100 万吨镍铁合金的生产能力,目前19条矿热炉线全开,计划日产量达3300 吨。同时,江苏省三市七镇形成了以“中国•戴南”为统一品牌的不锈钢制造中心,着力打造年销售额达千亿元的不锈钢航母。

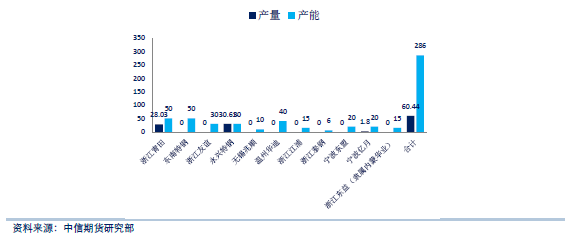

浙江:浙江省民营企业众多,产业链较为完善。浙江地区终端行业以制品、厨卫行业所占比重最大,其材料应用以冷轧为主,不锈钢消费需求占全国的15%左右,资源主要来自江苏、广东、浙江地区的民营钢厂。

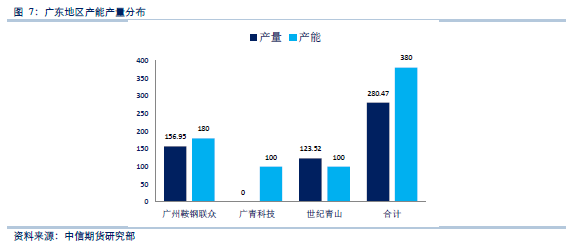

广东:中国第一经济强省广东省是中国不锈钢最大消费市场,广东省不锈钢消费量基本可以占到国内不锈钢消费量42%。广东省为我国制造业、流通业的聚集地,不锈钢的年消费量是国内最大的区域,同时也是国内拥有最多不锈钢加工与制品产业群,不锈钢日用制品产量全国居首,基础设施配套完善。

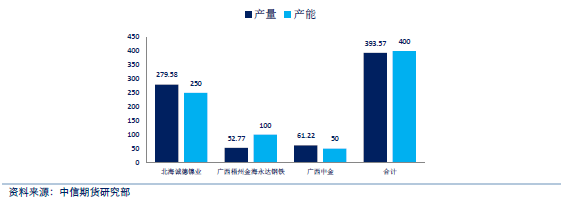

广西:集中在北海、梧州等地。广西不锈钢集群不但靠近中国第一大不锈钢市场—佛山不锈钢市场,而且靠近广东市场端,主要钢厂包括:北海诚德、广西金海、玉林中金等。

二、不锈钢工艺和成本

300系不锈钢是不锈钢产品中应用最广泛、用量最大的不锈钢品种,占据不锈钢产量的半壁江山。受制于铬镍资源的供应波动,300系不锈钢的原料结构在过去十几年里也发生了较大变化,主要体现在:一方面,采用电炉来熔化废钢、铬镍等合金,并进一步精炼成不锈钢。这种生产工艺由于冶炼周期长、作业率低、生产成本高、废钢质量及来源受限等在目前的工业化生产中已难觅踪迹。另一方面,铬、镍资源向上游原料延伸,出现了以镍铁水、镍生铁为主原料用于不锈钢的生产,热料和镍生铁的引入改变了传统不锈钢冶炼工艺的能量结构和冶金任务分配,使不锈钢生产流程多样化。

2.1工艺

从不锈钢冶炼工艺流程发展的历史来看,生产不锈钢可采用一步法、两步法和三步法。一步法是指在电弧炉内完成所有的冶金任务,包括废钢和合金的熔化、脱碳精炼、钢渣还原和合金化,目前一步法工艺由于冶炼周期长、耐火材料烧损严重、成本高等原因已经被逐步淘汰。两步法是指以初炼炉(如电弧炉、转炉或中频炉)熔化废钢及合金料生产不锈钢母液,然后在不同的转炉型精炼炉中精炼成合格的不锈钢钢水。三步法是在两步法的基础上增加了深脱碳的装备,用以生产超低碳或超低碳氮不锈钢。

全冷料条件下,300系不锈钢冶炼主要采用两步法工艺,其中不锈钢母液的提供方式有以下3种:

(1)所有固体冷料在电炉内进行熔化生产不锈钢母液;

(2)含镍原料在电炉内进行熔化,含铬原料(如铬铁合金等)在中频炉内进行熔化,两者兑罐共同构成不锈钢母液;

(3)所有固体冷料全都在中频炉内进行熔化生产不锈钢母液。以下从流程的原料适应性、优势劣势、存在问题等角度详细论述不同生产方式的特点。

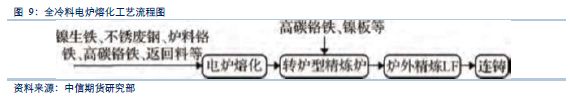

2.1.1全冷料电炉熔化工艺

全冷料电炉熔化工艺流程如图所示。这里电炉以镍生铁、不锈废钢、固态高碳铬铁等为原料,在炉内熔化升温,控制铬、镍含量在规定范围内,冶炼期间可吹氧助熔,并最终控制母液中碳质量分数为1.0%~3.5%,为转炉型精炼炉(如AOD等)提供不锈钢母液。由于母液的质量、温度及成分均得到有效控制,有利于稳定后续转炉型精炼炉的冶炼操作。该工艺路线在国内宝钢不锈钢、太钢、酒钢不锈钢等钢厂内使用。

基于炉料中低镍生铁的物理、化学特征等原料特点,在不锈钢生产过程中面临以下问题:(1)含镍铁水脱磷。国内某钢厂不锈钢电炉脱磷实践表明,可通过炉内供氧造泡沫渣进行脱磷,但脱磷效果有限。(2)电炉冶炼周期延长,以及由此引起的电炉炉况变差等。据了解,国内某厂电炉低镍生铁配比约为74.2%,电炉出钢磷质量分数不大于0.09%,电炉冶炼周期为90-105min。(3)低镍生铁的使用对电炉电耗、电极消耗和耐火材料消耗有较大影响。生产实践表明,随着电炉内低镍生铁使用量增加,电耗和耐火材料消耗呈上升趋势。 针对低镍生铁电炉熔化产生的上述问题,短期内可通过原料管理、牺牲周期、牺牲炉龄等手段解决,但长期来看,必须进行一定程度的技术改造,常用的手段有:(1)增加炉壁烧嘴。炉壁烧嘴往往还可发挥氧枪作用,在为电炉引入化学热源的同时,可加速脱磷,缩短其冶炼周期。但炉壁烧嘴燃烧效率不高、易于加重炉衬侵蚀和炉壁漏水也是必须正视的。此外,炉壁烧嘴/氧枪的引入将导致电炉废气量大幅增加,应具体分析其除尘能力,以辨别是否需要同时改造。(2)引入中频炉预熔化。中频炉既可预热低镍生铁以降低电炉负荷,也可预热铬铁合金以降低AOD炉负荷。但中频炉大型化后,其设备可靠性降低,建议可多炉综合使用。 |

2.1.2全冷料电炉+中频炉熔化工艺

全冷料电炉+中频炉熔化工艺流程如图所示。国内太钢在生产300系不锈钢时,广泛采用该流程。与上述电炉熔化流程的差异在于:(1)铬镍原料分开熔化,其中电炉仅熔化镍原料,中频炉熔化含铬原料。(2)电炉熔化全冷料时,为了避免铬的大量氧化,吹氧量受到了限制。本工艺中铬镍原料分开熔化,电炉内可以加大供氧,有助于炉料的快速熔化。(3)提高了铬元素的金属收得率。

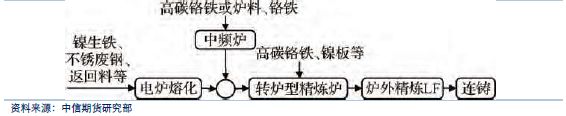

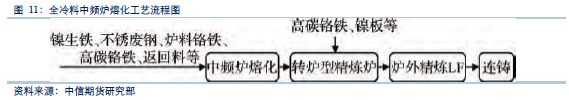

2.1.3全冷料中频炉熔化工艺

全冷料中频炉熔化工艺流程如图所示。近年来,中频炉作为辅助熔化手段,在不锈钢冶炼流程中起着重要作用。不同于上述流程,本流程中生产不锈钢母液的冷料均在中频炉内熔化,中频炉仅具备熔化功能,按照合金熔化的难易程度,先熔化易熔合金,待形成熔池后,再熔化难熔合金;由于熔化过程中不吹氧,有利于提高元素收得率。但与上述流程相比,本流程也存在不足,如中频炉不具备任何冶金功能,因此,对磷含量的控制缺乏手段,难以消化厂内返回渣钢等。

考虑到资源条件,产品成本,市场需求等因素,不锈钢制造商不断优化工艺和设备升级。以太钢等为代表,采用轧制—退火—酸洗—精整一体化的WRAP工艺,它具有产量大、自动化程度高、生产效率高、质量稳定、成品好的优点。与传统轧制工艺相比,成材率提高1~2%、占地节省10%、设备投资节省20%、劳动定员减半。以青山、北海诚德、宝钢德盛等企业为代表,采用RKEF 镍铁冶炼+ 不锈钢冶炼工艺,以红土镍矿为原料,镍铁水热送入炉内,为不锈钢创造了一种新的低成本冶炼工艺。与传统的不锈钢工艺相比,冶炼成本降低了约1000元/ 吨。

技术创新的实施大大降低了不锈钢的原材料和制造成本,带动全球不锈钢价格大幅下降,对行业发展产生了深远影响。预计2019年由于技术工艺差别导致企业成本差距拉大,传统工艺中小不锈钢企业将面临严峻挑战,兼并重组的案例会逐渐增多,不锈钢行业竞争将更加激烈。

2.2成本

不锈钢主要原料之一镍的需求量随着不锈钢的发展逐年增长。国际上300系不锈钢占比在50%左右,特别是300系高端材料的发展对镍的需求量(电解镍)增加。近几年,随着RKEF工艺规模化,镍金融属性产生的价格剧烈波动收窄,促进了不锈钢的应用扩展,而不锈钢生产消费的增长又促进了镍产业的健康发展。

目前我国不锈钢原料结构中的镍金属来源以镍铁为主,废不锈钢和电解镍为辅。全球范围来看,镍铁需求以国内为主,有较好的效益以及高开功率,印尼进口镍矿品位的提升有利于镍铁产量的提高,为不锈钢增长提供了有效支撑。然而,国内镍生铁产能扩张受环保和新增产能政策限制,产能增长受限。随着印尼镍铁新增产能的投产,成本优化以及国际金融及税制的变化,预计未来中国不锈钢原料结构中镍铁占比将逐步上升。

不锈钢期货的上市有利于不锈钢价格发现、套期保值等经营风险的防范,是企业经营的必需工具之一。目前国内外不锈钢业界已形成共识,以2.0mm厚、表明质量为2B的304冷轧板的价格作为不锈钢价格的代表。

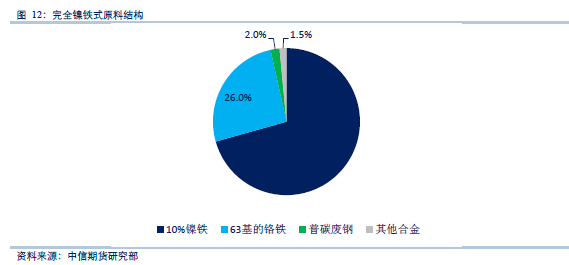

2.2.1完全镍铁式

不使用不锈钢返回废钢而全部使用10%高镍铁、63基的铬铁、铁水或普通废钢的配料方式,所需要的镍元素全部使用10%的镍铁。

成本=镍铁费用+铬费用+镍费用+废料费用+其他合金

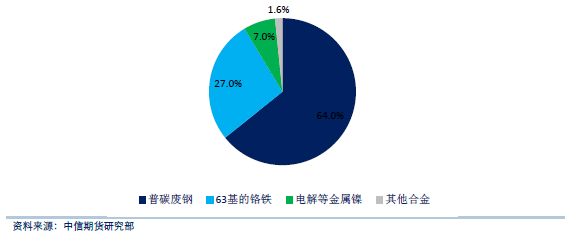

2.2.2完全纯镍式

不使用不锈钢返回废钢而全部使用金属镍、铬铁、铁水或普通废钢的配料方式,所需要的镍元素全部来源于电解镍等纯镍。

成本=镍板费用+铬费用+普碳废钢费用+废料费用+其他合金

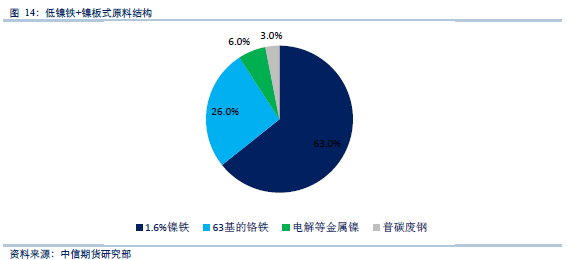

2.2.3低镍铁+镍板式

低镍铁+镍板式使用1.6%低镍铁、电解等金属镍、63基的铬铁、铁水或普通废钢的配料方式。

成本=低镍铁成本+镍板费用+铬费用+普碳废费用用+废料费用+其他合金

三、不锈钢产业发展的问题

3.1产能过剩

冶炼能力方面,我国不锈钢冶炼能力已经突破3000万吨,产能利用率不足70%,而且产能过剩的企业,其中,既有装备先进的太钢、宝钢、酒钢、张浦、广州联众等生产企业,又有很多装备落后的中小生产企业。

3.2资源受到限制

生产不锈钢需要大量的镍、铬等原料,而我国的镍、铬等资源主要依赖进口。印度尼西亚、马来西亚、菲律宾等国是我国红土镍矿的主要来源国,其中印度尼西亚占60% ,这给我国不锈钢生产企业带来了巨大的压力。铬资源方面,全球铬矿储量南非占了72%以上,我国铬资源储量仅占全世界的0.1%,长期依赖进口。

2019年,不锈钢行业深化结构调整、转型升级、市场拓展和绿色发展,注重防控风险,优化行业业态,促进高质量发展,重点做好以下几个方面工作:

1、营造良好环境,以市场力量为主化解过剩产能

一是严格落实产业政策,加快淘汰严重污染环境、浪费资源的落后产能,推进质量升级,提升产品质量稳定性。二是建立规范的市场秩序,在产品质量检测、进出口等方面加强管理,杜绝以假冒伪劣200系不锈钢为代表的产品生产、流通和销售。三是形成科学预警机制,充分发挥行业协会和专家的力量,对不锈钢行业发展趋势、市场需求等进行科学预判,有效防止产能一哄而上。四是积极开拓下游市场,结合《中国制造2025》,加强与下游用户的交流合作,在高端装备等领域拓展应用,加大民用不锈钢产品的开发。

2、开源与节流并举,保障资源供应

一是开发镍、铬矿产资源。对国内镍、铬矿产资源加大勘察开发力度,以提供更多的镍、铬资源。鼓励企业走出去,积极参与国外镍、铬资源的开发利用。利用好低品位铬镍矿资源,增加有效供给,我国和周边的东南亚国家都有大量低品位镍铬红土矿尚未开发利用。二是创新产品类型,开发节镍型等不锈钢新产品。三是加强资源回收利用,对不锈钢生产、加工过程中的边角料全部回收,对废弃不锈钢产品进行分类回收。四是推进超低排放改造,提升绿色发展水平。当前或今后一段时间,不锈钢废渣、废酸的无害化处置可能会成为社会高度关注的重大问题,各企业要加大研发投入和治理力度,着力实现废渣资源化、废酸减量化以及回收,切实推进不锈钢产业的绿色制造。